فرآیند تولید لوله کاروگیت شامل آزمونهای متعددی میباشد. آزمونهایی از جمله:

در ادامه به بررسی هریک از این آزمونهای 10 گانه خواهیم پرداخت.

این آزمون به جهت آنالیز رفتار مواد و عناصر در درون اکسترودر انجام میگیرد. دو هدف کلی برای این تست وجود دارد؛ یکی آزمون به منظور تشخصی کیفیت مواد اولیه و دیگری آزمون بر روی خود محصول نهایی. در واقع تست شاخص جریان مذاب به بررسی و اندازه گیری «سرعت جریان ذوب مواد در دما و زمان ثابت» میپردازد.

شیوه انجام این آزمون بر مبنای پیرولیز کردن مقادیر مشخصی از مواد اولیه در کورهای تا دمای 800 درجه سانتیگراد است. در نتیجه این پیرولیز کردن مواد اولیه، تحت اثر اکسیژن مقادیری از کربن باقی میماند. این مقادیر کربن باقیمانده سپس سوزانده میشود تا درصد خاکستر (مواد افزودني) در مقدار ماده اوليه مشخص شود.

هدف از انجام این آزمایش همانطور که مشخص است، تعیین میزان کربن در ماده اولیه و محصول نهایی میباشد. بایستی بدانید که میزان مجاز کربن در لوله کاروگیت اسپیرال برابر با 2 الي 2.5 درصد وزنی است. نکته مهم دیگر این است که کربن بایستی به خوبی در سراسر سطوح لوله توزیع شود. اما اگر این «توزیع کربن به درستی انجام نگیرد»، چه اتفاقی خواهد افتاد؟! در پاسخ باید گفت که:

تمرکز این تست به طور کلی بر روی خواص و استحکام مکانیکی لوله کاروگیت اسپیرال خواهد بود. به طوریکه طی این تست کشش، پارامترهایی همچون:

بررسی، تخمین و اندازه گیری میشود.

شیوه انجام این آزمایش بدین شکل است که چندین نمونه لوله اسپیرال در آب شناور (غوطه ور) میشود. برای تشخیص میزان مقاومت لوله کاروگیت دوجداره فاضلابی در برابر فشارهای هیدرو استاتیکی، چندین نوع تست وجود دارد. بدین صورت که بسته به نوع مادههای اولیه و سایز لوله، در سه حالت با فشار داخلی ثابت:

انجام میگردد. توجه داشته باشید که برای پاس کردن این آزمون، هیچگونه مشکلی نباید در نمونه محصول رخ دهد. به معنای دقیقتر، هرگونه ترک، تورم و باد کردگی، ترکیدن، دفرمگی و نشتی نباید در نمونه مورد آزمایش رخ دهد و پیدایش این مشکلات به معنای عدم استحکام لوله اسپیرال آزمایشی در برابر فشارهای هیدرواستاتیکی است.

شیوه کار در این تست بدین گونه است که نمونه محصول لوله کاروگیت اسپیرال در حوضچه اي با دماي ثابت ۲۳ درجه سانتيگراد غوطه ور میشود. سپس محصول نهایی تحت اثر فشار داخلي افزاينده قرار خواهد گرفت. به شکلي که در طي زمان ۶۰ الي ۷۰ ثانيه، دچار تورم و پس از آن ترکيدگي بشود.

در این تست، نمونه محصول لوله کاروگیت دوجداره فاضلابی به طول حدودی 30cm درون آونی قرار داده میشود. این آون دارای سیرکولاسیون هوای به شدت پرحرارت «110 + 2 درجه سانتیگراد» میباشد. بسته به ضخامت جداره لوله، مدت قرارگیری نمونه محصول اسپیرال بین 1 الی 3 ساعت خواهد بود؛ به شکلی که پس از سرد شدن، طول لوله، کمتر از حالت اوليه در دماي نرمال خواهد شد. اين رفتار در لولههاي اسپیرال نصب شده، امکان تغيير در گردي لوله را فراهم میسازد.

این سه تست به دو شکل کلی انجام میگیرد:

طبق استانداردهای موجود، اندازه گیری ميزان تغيير شکل در مقطع لوله و خارج شدن از گردي (OVALITY)، پس از توليد لوله اسپیرال انجام میگردد. حد مجاز اين نواسانات با توجه به قطر خارجي لوله تعیین میگردد. همچنین باید گفت که اگر محصول دارای فرو رفتگیهای جزئی باشد اما ضخامن از حد کجاز کمتر نشده باشد، مشکلی وجود نخواهد داشت.

در این تست میزان پایداری حرارتی مواد اولیه بررسی میشود. همانطور که مشخص است، ماده اولیه (پلی اتیلن در ترکیب با دیگر عناصری که قرار است به کار روند) در یک شرایط مشخص تحت آزمایش قرار میگیرد و در این تست، تخریب پلی اتیلن نبایستی در زیر مدت زمان 20 دقیقه انجام شود!

البته به یاد داشته باشید که محصول نهایی لوله کاروگیت اسپیرال، بایستی از داشتن هرگونه سوراخ و ناصافی مبرا باشد. چه در سطوح داخلی و چه در سطح خارجی.

این آزمون به شدت سنگین خواهد بود. در واقع در تست فشردن، ابتدا یک یا چند نمونه لوله اسپیرال با طول 8 برابر قطر اسمی لوله تهیه میشود. سپس این نمونه یا نمونهها به مدت 10 ساعت در «آب صفر درجه سانتیگراد» گذاشته میشود. در گام بعدی این نمونه محصول لوله اسپیرال بوسیله دستگاه SQUEEZER فشرده شده و سپس به مدت زمان 1 ساعت به وسیله دستگاه RE-Rounding به حالت ابتدایی خود بازگردانده میشود.

در نهایت با بسته شدن دو سر لوله توسط کپ، نمونه لوله کاروگیت دوجداره فاضلابی به مدت ۱۰۰۰ ساعت در دماي ۸۰ درجه سانتيگراد تحت فشار ۸ بار قرار داده میشود. حال وقت بررسی محصول است؛ قاعدتاَ هیچگونه سوراخ و مشکلی نباید برای لوله به وجود امده باشد؛ در غیر این صورت از تست نمره مردودی خواهد گرفت.

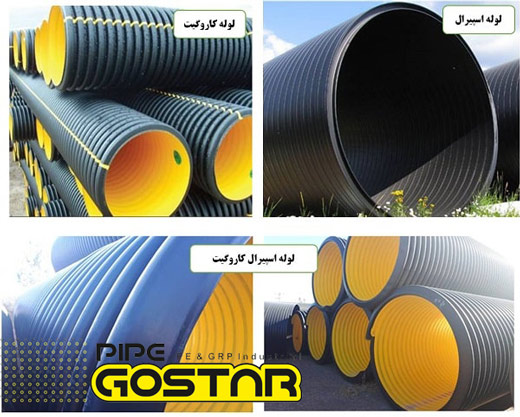

اولین استاندارد مربوط به این لولهها این است دیوارههای داخلی و خارجی آنها باید حتما دوجداره باشد و از جنس پلی اتیلن ساخته شده باشد. معمولا پلی اتیلنی که برای این کار استفاده میشود دارای جریان mfi میباشد. نکته بعدی که درباره استاندارد این لولهها باید بدانید این است که مشخصات کیفی که برای کنترل کردن ابعاد این لوله استفاده میشود باید حتما از استانداردهای بسیار مهم DIN16961-2 و INSO 9116-3 پیروی کنند.

اگر قصد دارید آزمونهای مختلف را بر روی این لولهها پیاده سازی کنید باید بدانید که این آزمونها نیز باید دارای استاندارد EN13476 باشند. برای متصل کردن لوله کاروگیت پلی اتیلن به یکدیگر باید حتما از استانداردهای ASTM-849، EN13476 و DIN16961-2 پیروی کنید تا به خوبی بتوانید این لولهها را به یکدیگر متصل کنید.

نکته دیگری که درباره استانداردهای لوله کاروگیت پلی اتیلن وجود دارد این است که مواد اولیهای که برای ساخت سطوح داخلی و خارجی این لولهها به کار گرفته میشود باید حتما طبق استاندارد ISIRI 7174 باشند. دقت داشته باشید که موادی که در داخل این لوله به کار گرفته میشوند نباید دارای رنگ مشکی باشند و علاوه بر این در این مواد حداقل 4 درصد ANTI UV نیز باید وجود داشته باشد تا بتوان گفت این لوله از استاندارد جهانی پیروی میکند.

پس باید توجه داشته باشید که در هنگام خرید لوله کاروگیت فاضلابی حتما نحوه تولید این لوله را از نزدیک بررسی و بازرسی نمایید تا اطمینان خاطر از تولید داشته باشید. همچنین در نظر داشته باشید که حتما اتصال بین لولهها از طریق کوپلر واشر انجام شده باشد. از آب بندی کامل اتصالات نیز اطمینان حاصل نمایید. مجموعه این اقدامات در تولید است که میتواند نیازهای شما را به شکل مناسبی برطرف کند.

لولههای کاروگیت با استانداردهای جهانی طراحی و تولید میشوند و براساس همین استانداردها، با مقاومت و دوام بالا و عمر طولانی ساخته میشوند. استاندارد 16961 DIN مربوط به مقاومت حلقوی لوله کاروگیت در کاربردهای طولانی مدت است. استاندارد 9969 ISO مربوط به تست فشار حلقوی لوله در مدت کوتاه میباشد. استاندارد 1446 EN به تشخیص میزان انعطاف پذیری حلقوی لوله کاروگیت اختصاص دارد.

اگر لوله کاروگیت دقیقا مطابق همین استانداردها و در شرایط ایده آل تولید و ساخته شود، در برابر ضربه، فشار، تنش، سایش و خمیدگی از مقاومت بالایی برخوردار میشود. درواقع با استفاده از این ضوابط، اگر لوله کاروگیت بر اثر فشار و شرایط محیطی تغییر شکل دهد، قادر است تا مجدداَ به شکل اولیه خود بازگردد. براساس استاندارد جهانی 13476 EN و آزمون کنترل کیفیت، لولههای کاروگیت دارای سایز و ابعاد بالا، میتوانند تا 31 کیلو نیوتن بر متر مربع فشار را تحمل کنند.

ساخت لولههای کاروگیت در پنج گام اساسی انجام میپذیرد که در ادامه به بررسی این 5 مرحله خواهیم پرداخت:

امور آماده سازی

آماده سازی و تهیه مواد اولیه (پلی اتیلن و…) اولین گام تولید لولههای پلی اتیلن دوجداره میباشد. به منظور بررسی کیفیت این مواد، 5 آزمون «تست شاخص جریان مذاب»، «آزمون چگالی بالا»، «تست پایداری حرارتی»، «آزمون آنالیز رطوبت« و «تست تراکنش دوده» بر روی مواد اولیه انجام میگیرد.

اکستروژن

در این مرحله ترمو پلاستیکها به وسیله گرمای ایجاد شده در داخل اکسترودر و فشار بهینه در خروجی آن ذوب میشوند و براساس نوع پلیمر کنترل میگردند. آزمونهای این گام که با نام «مرحله اکستروژن» نیز شناخته میشود، بایستی طبق ضوابط تضمین کیفیت انجام بپذیرد. اکستروژن، فرآیندی است که ماده اولیه در قالبی ریخته میشود و با اعمال فشار، محصولهایی در طرحهای گوناگون ساخته میشود.

شکل گیری لوله کاروگیت

در گام سوم پلی اتیلن یا دیگر مواد، ابتدا از درون قالب عبور داده میشود. سپس این متریالها در خروجی قالب به شکل لوله بیرون میآید. در این زمینه و برای کاروگیت سازی (موجدار شدن) لوله پلی اتیلن دوجداره فاضلابی، سطوح خارجی شکل موجدار پیدا میکنند؛ این در حالیست که سطوح داخلی صاف و صیقلی باقی میمانند. این پروسه توسط قالبهایی دایرهای شکل به نام کاروگیت کننده به شکلی مستمر انجام میگردد. در حقیقت این قالبها بایستی در مسیر خط لوله قرار داده شوند تا کار شکل پذیری لوله کاروگیت با موفقیت صورت پذیرد.

فرآیند کالیبراسیون گارولیت

کالیبراسیون گام چهارم تولید لولههای پلی اتیلنی فاضلابی محسوب میشود. بدین شکل که انواع لولهها به جهت افزایش پایداری و مقاومت در برابر ضربه، خمش، ترک و… خنک خواهند شد. این فرآیند خنک سازی لوله کاروگیت با بهره گیری از نازلهای آب تعبیه شده در دورتا دور لوله انجام میگیرد. دمای آب سیستم خنک کننده تحت کنترل میباشد و براساس ضخامت لوله و سرعت تولید تغییر پیدا میکند.

تست نهایی محصول

گام نهایی مربوط به تستها و تأییدهای نهایی مربوط به محصول است. بدین منظور کار نمونه برداری و انجام تست بر روی لولههای تولید شده آغاز میگردد. این تستها که آنالیز نهایی نیز است، بایستی از طریق نیروهای انسانی قسمت تولید و مسئولین کنترل کیفیت شرکت کنترل و انجام شود.

برای بررسی دیگر نکات مهم مربوط به تولید لولههای کاروگیت فاضلابی، میتوان به موارد زیر اشاره نمود:

برای تولید لوله کاروگیت، ابتدا مواد اولیه تحت فرآیند اکستروژن، در اکسترودر و تحت حرارت بالا ذوب میشوند. در این مرحله تنظیم دمایی دارای اهمیت بسیار زیادی میباشد. چرا که در نواحی دمایی مختلف بسته به شرایط آب و هوایی و اقلیمی، نوع محصول و نوع پلی اتیلن متفاوت خواهد بود.

سپس پلی اتیلن حاصل، از داخل محفظهای عبور میکند و به شکل لوله در میآید. برای ایجاد حلقه در سطح خارجی لوله (کاروگیت نمودن لوله)، این فرآیند تحت خلاء و به وسیله قالبهای دوار و پیوسته انجام میگیرد. در این مرحله هم تنظیم دما بسیار مهم است.

در پایان خط تولید لوله کاروگیت، نازلهای آب قرار دارند. این نازلها با پاشش آب خنک، محصول نهایی و خروجی را به خوبی خنک میکنند. پس از خنکسازی، مراحل کنترل کیفیت محصول تولیدی در آزمایشگاه کارخانه، انجام میپذیرد.